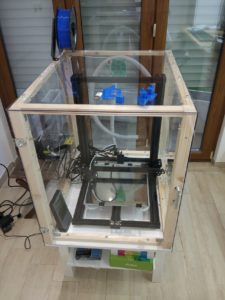

Ebbene anche io sono passato alla stampa 3d, grazie all’avvento di nuove stampanti dalle prestazioni più che valide e dai prezzi contenuti. Nello specifico ho acquistato una Creality CR10S, allettato dal suo generoso volume di stampa (30x30x40cm) e dalla sua alta precisione. In attesa di riportarvi la mia esperienza fin qui registrata (senz’altro positiva), riporto, nel frattempo, i dati del mio progetto di cabina (enclosure) per confinare il rumore e le emissioni di PLA fuso emessi durante la stampa, all’interno di un volume areato e facilmente accessibile. Il box è progettato per essere appoggiato su un tavolino Ikea Lack (55x55x45cm), acquistato in offerta a 5,99 euro. Una valida alternativa è anche la struttura Platsa (60x55x40). Infatti il box, ad assemblaggio concluso, misurerà 556x700x660mm (larghezza, profondità, altezza). Sono dimensioni che ritengo limite: permettono comunque la massima estensione del piatto in orizzontale e lasciano un franco di circa 3 cm in altezza. In particolare mi sono avvalso dei seguenti componenti:

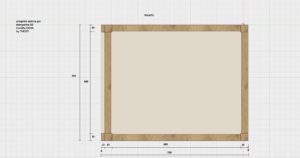

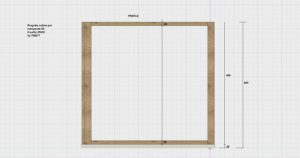

Struttura telaio in legno (misure in mm):

1 base 550 x 700 x 18

4 montanti per la struttura principale 35 x 35 x 642

2 montanti per l’anta apribile 15 x 35 x 642 (una applicata sull’anta per rinforzare il lato cerniera, l’altra applicata sul montante da 35, come battente)

4 traverse laterali da 20 x 30 x 609

4 traverse fronte e posteriore da 20 x 30 x 480

fate attenzione che il legno non sia curvo o vi darà parecchi problemi!

Pannelli in policarbonato trasparente (non trattato UV)

2 pannelli (frontale e posteriore) 550 x 642 x 3

2 pannelli (laterali) 660 x 700 x 3

1 pannello (coperchio) 556 x 700 x 3

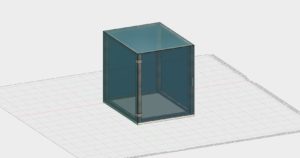

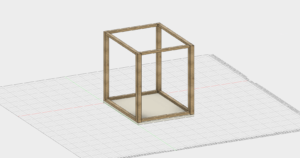

Qui sotto riporto per semplicità alcune immagini prospettiche e dimensionali (clicca per ingrandire)

Vi consiglio fortemente di evitare il plexiglass e preferire il policarbonato, molto più resistente a tutte le sollecitazioni, urti, graffi: potrete forarlo facilmente sia con punte per legno che per metallo, oltre alle punte a tazza per praticare fori. Non dovrete temere cedimenti improvvisi o crepe durante la foratura, a differenza del plexiglass. E’ difficilmente infiammabile, in caso di incendio tende a fondere senza propagazione della fiamma. Durante l’installazione fate attenzione ad applicare, nelle viti a diretto contatto con le lastre, delle rondelle in nylon invece delle comuni rondelle in metallo. Personalemente ho acquistato il policarbonato su questo sito perchè hanno dei prezzi simili al plexiglass.

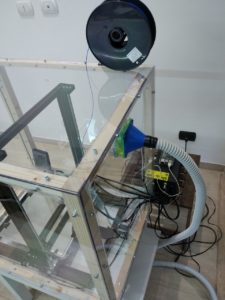

L’estrazione dell’aria è garantita da una ventolina da 80mm collegata ad un riduttore (stampato) e quindi ad un tubo corrugato flessibile da 32 mm che espelle l’aria verso l’esterno, avendo posizionato il terminale fuori dalla finestra. L’immissione per ora è garantita dalle fessure dello sportello. Ho aggiunto del silicone su tutti i bordi interni dei pannelli a contatto con il telaio in legno in modo da avere il controllo diretto sul flusso d’aria.

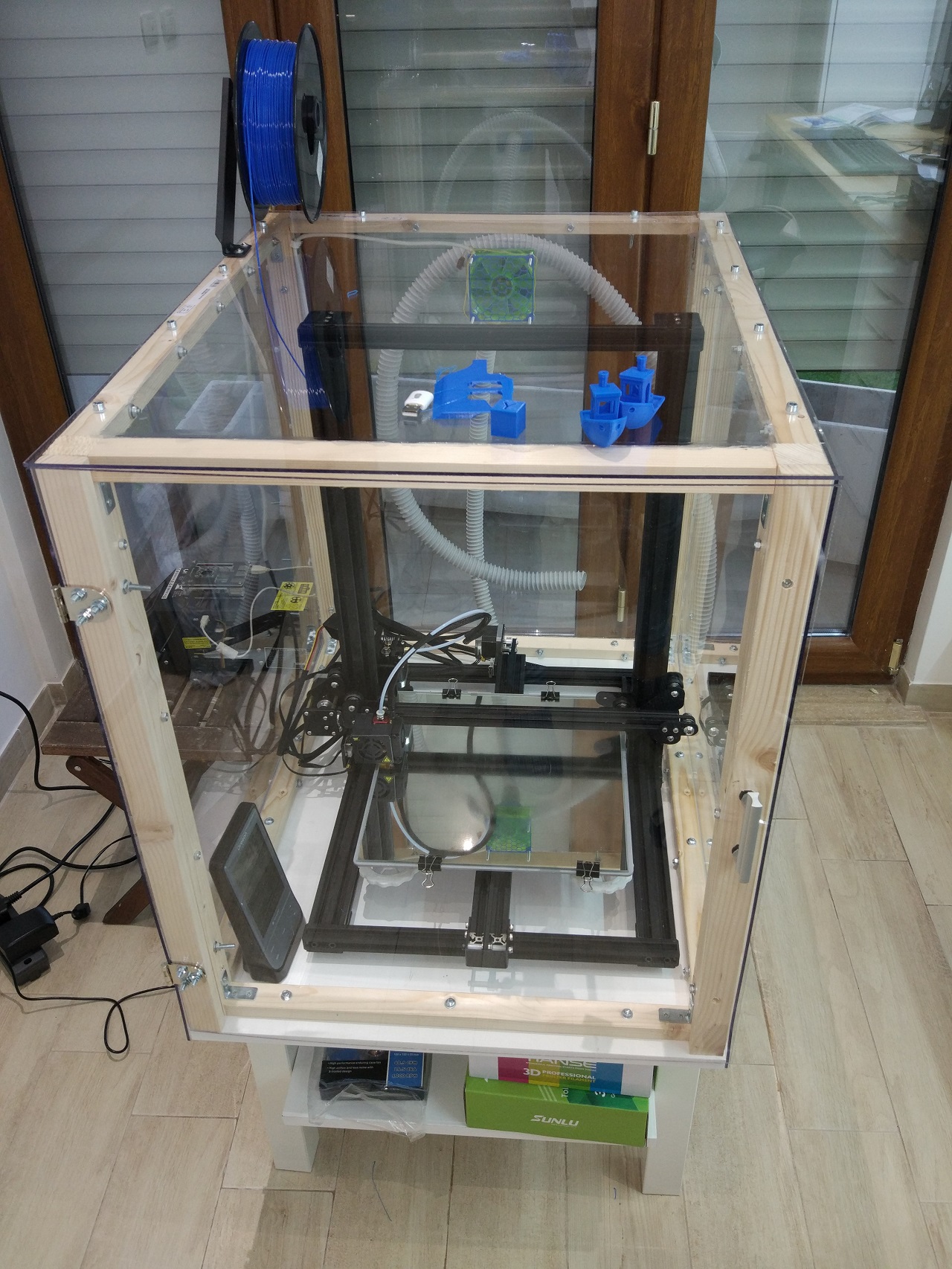

E qui sotto potete vedere le immagini del progetto quasi terminato. Sono in attesa di ricevere i cavi di prolunga della stampante in modo tale da posizionare l’unità di controllo sul ripiano che ho aggiunto sotto il tavolino Ikea (con 4 staffe ad L).

Questo articolo verrà aggiornato fino al completamento dell’opera. Buon lavoro! 😉